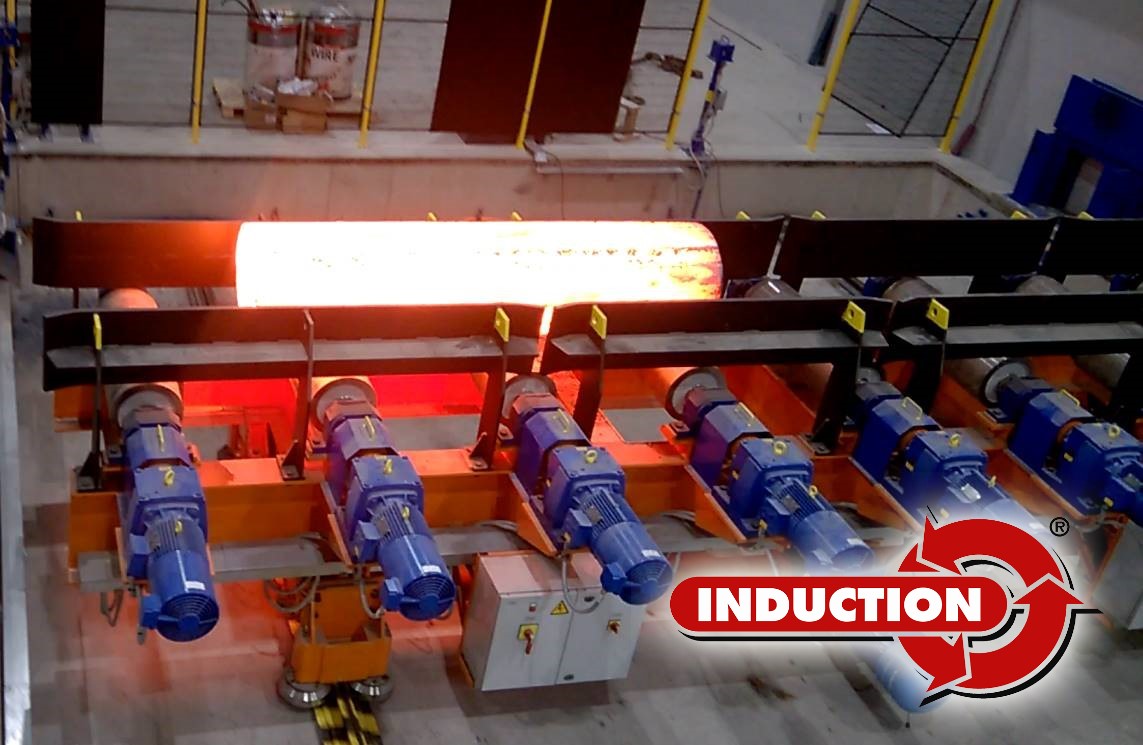

L’introduzione di sistemi di riscaldo ad induzione nei processi di laminazione è oramai una costante condivisa tra i più qualificati produttori di laminati a caldo. Il vantaggio principale connesso all’utilizzo del forno ad induzione, nelle varie parti del treno di laminazione a seconda delle varie esigenze, è il controllo della temperatura per differenti materiali e per differenti dimensioni.

Infatti grazie all’assenza di transitori termici dell’applicazione ed alla elevata densità specifica di potenza per unità di volume è possibile avere rapide risposte nel tempo nella potenza erogata per inseguire profili di riscaldo desiderati.

Generalmente nell’ambito della laminazione si ha a che fare con riscaldo a passaggio intermittente di barre per innalzare la temperatura media prima di una lavorazione di sbozzo o finitura e per compensare disuniformità della temperatura testa – coda. In questo modo è possibile aumentare la produttività dell’impianto riducendo il consumo di gas e l’usura del refrattario del forno principale, seguire cambi di produzione rapidi mantenendo il controllo della temperatura negli standard industriali condivisi e ridurre le difettosità di lavorazione per disuniformità della temperatura.

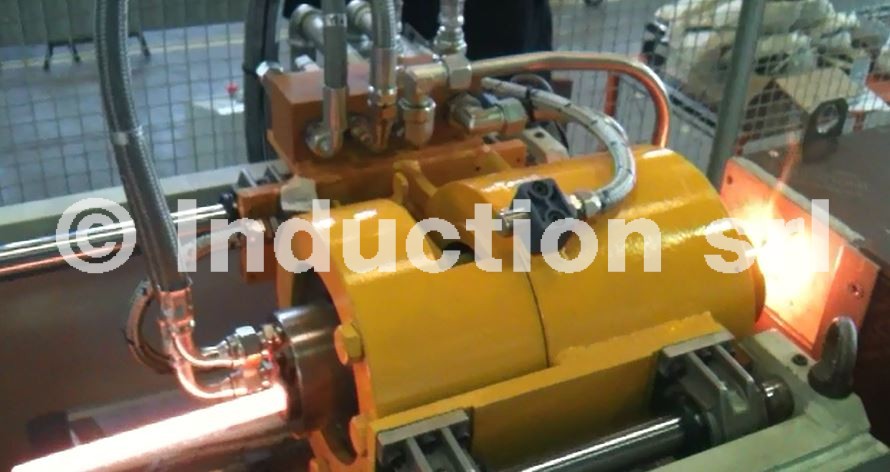

Tuttavia Induction è presente nel mercato anche con applicazioni di riscaldo statico di barre per la successiva laminazione, consentendo flessibilità nel cambio di produzione anche con piccoli lotti di materiale, riduzione della decarburazione superficiale anche con eventuale riscaldo in atmosfera, azzeramento dei costi della manutenzione ordinaria del forno a gas, annullamento di surriscaldo localizzato nella zona di combustione.