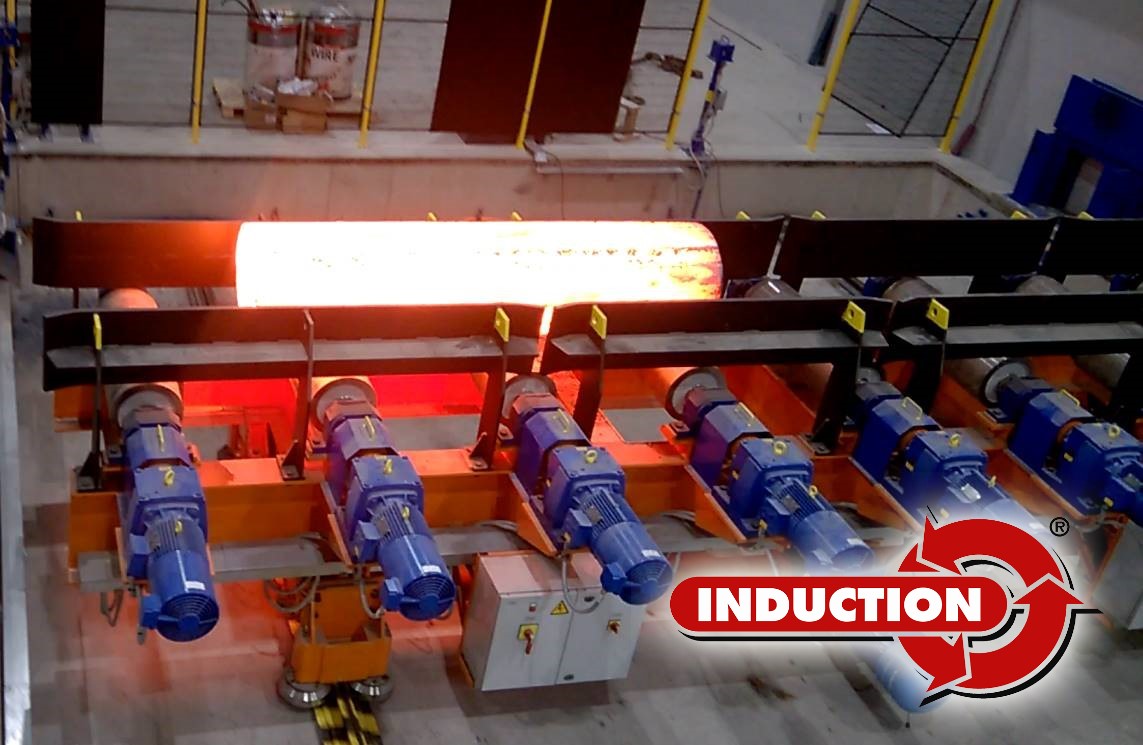

La introducción de sistemas de calentamiento de inducción en los procesos de laminado ya es una constante compartida entre los más calificados productores de laminados en caliente. La principal ventaja relacionada con el empleo del horno de inducción, en las varias partes del tren de laminado según las varias exigencias, es el control de la temperatura para diferentes materiales y diferentes dimensiones.

De hecho, gracias a la ausencia de transistores térmicos de la aplicación y a la elevada densidad específica de potencia por unidad de volumen, es posible tener rápidas respuestas relativas a tiempo y potencia suministrada para buscar los perfies de calentamiento deseados.

Generalmente en el ámbito del laminado hay que trabajar con calentamiento con pasaje intermitente de barras para aumentar la temperatura media antes de un trabajo de desbaste o acabado y para compensar la falta de uniformidad de la temperatura cabeza – cola. De esta manera, es posible aumentar la productividad de la instalación reduciendo el consumo de gas y el desgaste del refractario del horno principal, efectuar cambios de producción rápidos manteniendo el control de la temperatura entre los estándar industriales compartidos y reducir los defectos de trabajo dependientes de falta de uniformidad de la temperatura.

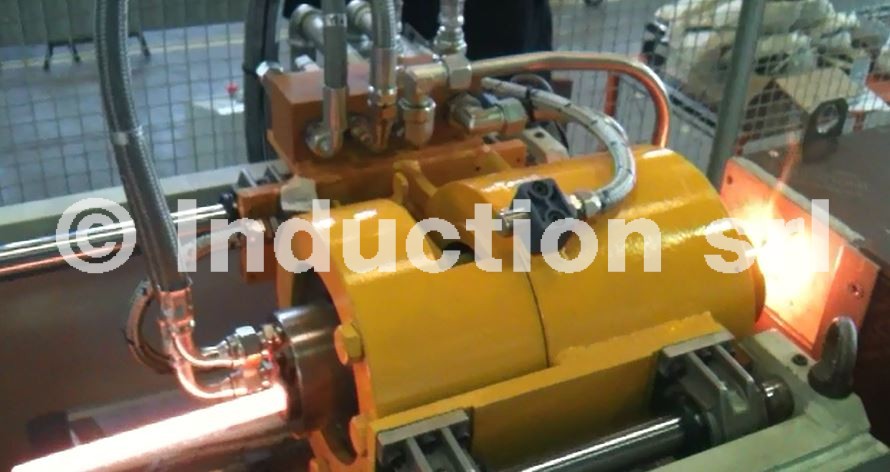

De toda manera Induction es presente en el mercado incluso con aplicaciones de calentamiento estático de barras para el siguiente laminado, permitiendo flexibilidad en el cambio de producción incluso con pequeños lotes de material, reducción de la descarburación superficial también con eventual calentamiento en atmósfera, eliminación de los costes de mantenimiento ordinario del horno de gas, eliminación de sobrecalentamiento localizado en la zona de combustión.